Tiêu chuẩn báo cáo khí nhà kính (GHG) và tương lai thị trường Carbon tại Việt Nam

Tại Việt Nam hiện nay việc thiếu các bộ tiêu chuẩn bền vững sẽ làm giảm đi chất lượng của dữ liệu khí nhà kính. Đây chính là điều quan trọng cần thiết cần có mộ...

Sau khi áp dụng hệ thống LEAN vào hoạt động sản xuất đã giúp cho Công ty TNHH Nệm Ưu Việt giảm được chi phí sản xuất đồng thời nâng cao năng suất chất lượng sản xuất ra đáp ứng yêu cầu của người tiêu dùng.

Truy tìm nguyên nhân gây lãng phí tại Công ty

Với hơn 20 năm kinh nghiệm trong lĩnh vực sản xuất các loại nệm mút chống cháy theo tiêu chuẩn của Anh – Mỹ. Các sản phẩm của Công ty TNHH Nệm Ưu Việt được cung cấp cho thị trường trong nước và Nhật Bản.

Tuy có thời gian dài hoạt động tuy nhiên Công ty Ưu Việt không tránh khỏi những bất cập trong hoạt động sản xuất và quản lý gây ảnh hưởng trực tiếp đến năng suất và chất lượng sản phẩm.

Những vấn đề bất cập tồn tại tại công ty như sau:

1. Công việc chưa được phân bổ hợp lý và đội ngũ công nhân có tay nghề chưa cao. Nhân sự các bộ phận chưa được đào tạo các kỹ năng liên quan để kiểm soát nhà máy nên các hoạt động cải tiến nhằm nâng cao hiệu quả làm việc của con người và máy móc, thiết bị chưa đạt được yêu cầu như mong muốn,

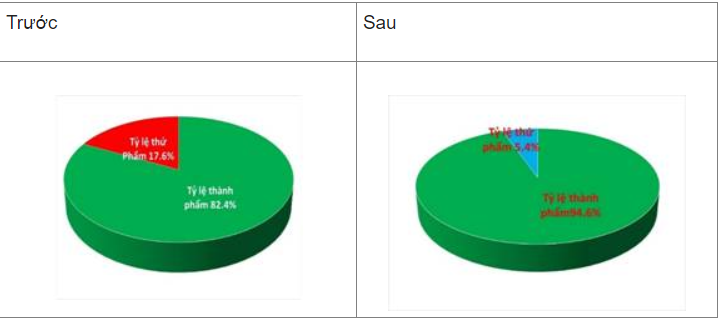

2. Do chưa quản lý tốt nên tỷ lệ sản phẩm thứ phát phát sinh nhiều gây ảnh hưởng đến chi phí hoạt động của Công ty, Tỷ lệ thành phẩm sử dụng chưa đạt như mong muốn.

3. Những khu vực như xưởng may có nhiều vật dụng chưa được sắp xếp gọn gang. Những kệ chứa vật tư và phụ tùng mới chưa được hiển thị tên vật tư và số lượng rõ ràng. . Khu vực may chưa được sắp xếp phân chia rõ ràng với khu vực chờ may, khu vực hoàn thành, khu vực máy may. Khu vực chứa các loại chỉ may và các phụ liệu lien quan chưa được sàng lọc và sắp xếp theo từng khu vực. Khu vực xưởng nệm mút cũng chưa ngăn nắp gọn gàng.

Quá trình cải tiến và kết quả đạt được

Với nhiều vấn đề còn tồn tại thì ban lãnh đạo Công ty TNHH Nệm Ưu Việt đã tham gia Chương trình Quốc gia “Nâng cao năng suất và chất lượng sản phẩm, hàng hoá của doanh nghiệp Việt Nam đến năm 2020” của Chính phủ. Dưới sự hỗ trợ của các chuyên gia năng suất chất lượng phối hợp cùng với ban dự án LEAN của công ty để đưa ra giải pháp khắc phục và cải tiến.

Sau khi nghiên cứu và phân tích về quy trình sản xuất sản phẩm, các chuyên gia của QUATEST 3 đã xác định nguyên nhân khiến mút đệm không bằng phẳng là do không có nắp đậy của khuôn đúc, từ đó, phần giữa nhô ra, tạo bề mặt không đồng đều dẫn đến phải cắt xén mút cao su . Bởi vậy, nhóm chuyên gia đã đưa ra giải đáp là tạo nắp đậy để bề mặt bằng phẳng.

Nhờ vào sự cải tiến này, công ty ghi nhận được kết quả như sau: Tổng chiều cao nguyên khối tăng từ 680 cm lên 740 cm (tăng 60 cm), trong khi đó chiều cao khối thành phẩm tăng từ 560 cm lên 700 cm (tăng 140 cm), thứ phẩm giảm từ 120 cm xuống còn 40 cm. Tỷ lệ thành phẩm sử dụng là 95% (tăng lên gần 13% tương đương gần 300 khối/mỗi tháng). Quy đổi ra thành tiền, Công ty tiết kiệm được 957 triệu đồng/năm.

Về không gian làm việc, Công ty đã chủ động phối hợp với các chuyên gia của QUATEST 3 để triển khai áp dụng công cụ 5S tại các khu vực có vấn đề. Sau khi triển khai thực hiện 5S tại khu vực cắt may, tổng điểm đạt được gần 19/20 điểm, tăng hơn 7 điểm so với trước cải tiến.

Tại xưởng Nệm: Sau khi thực hiện 5S tại Xưởng nệm, tổng điểm đánh giá 5S đạt được 19/ 20 điểm, tăng hơn 9.5 điểm so với trước cải tiến.

Với những kết quả đã đạt được, Ban lãnh đạo Công ty quyết định sẽ tiếp tục mở rộng việc áp dụng các công cụ năng suất sang khu vực khác. Đặc biệt hướng tới giảm hơn nữa thời gian thực hiện sản phẩm và thời gian giao hàng.

Theo: VietQ.vn