Quản lý rủi ro khi đi dã ngoại cho thanh thiếu niên với tiêu chuẩn ISO 31031

Mới đây Tổ chức Tiêu chuẩn Quốc tế ISO đã cho ban hành bộ tiêu chuẩn ISO 31031 về hướng dẫn cách quản lý tốt các rủi ro cho thanh thiếu niên và các chuyến đi củ...

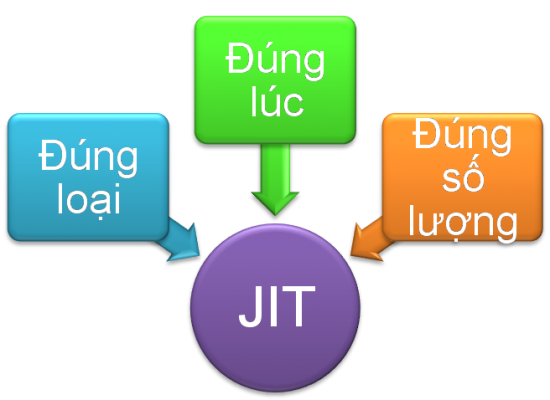

Chiến lược Just-In-Time (JIT) hiểu cách đơn giản là chiến lược sản xuất các sản phẩm với đúng số lượng, tại đúng nơi và đúng thời điểm sản xuất.

Theo Just-In-Time (JIT) thì trong quá trình sản xuất ra sản phẩm hay dịch vụ thì với mỗi công đoạn của quy trình sản xuất ra một số lượng đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới. Qúa trình này đều hoạt động trơn chu và không tạo ra giá trị gia tăng phải bỏ. Điều này cũng đúng với giai đoạn cuối cùng của quy trình sản xuất, tức là hệ thống chỉ sản xuất ra những cái mà khách hàng muốn không bị dư thừa lãng phí.

Một số cách tiếp cận khác về JIT thì cho biết là hệ thống sản xuất trong đó các luồng nguyên vật liệu, hàng hóa và sản phẩm trong quá trình sản xuất được lập kế hoạch chi tiết cho từng bước cụ thể. JIT giúp cho quy trình tiếp theo có thể thực hiện được ngay khi quy trình hiện thời chấm dứt. Việc xắp xếp một cách khoa học thì có thể giúp các hạng mục trong quy trình được trơn chu hơn. Không để tình trạng để không và chờ xử lý của cả công nhân hay thiết bị máy móc.

Một số cách tiếp cận khác về JIT thì cho biết là hệ thống sản xuất trong đó các luồng nguyên vật liệu, hàng hóa và sản phẩm trong quá trình sản xuất được lập kế hoạch chi tiết cho từng bước cụ thể. JIT giúp cho quy trình tiếp theo có thể thực hiện được ngay khi quy trình hiện thời chấm dứt. Việc xắp xếp một cách khoa học thì có thể giúp các hạng mục trong quy trình được trơn chu hơn. Không để tình trạng để không và chờ xử lý của cả công nhân hay thiết bị máy móc.

Thời kì sơ khai của JIT

Qúa trình này xuất phát từ những năm 1930 khi mà các hang oto Ford Mỹ lần đầu áp dụng hệ thống dây chuyền để lắp ráp cho hệ thống xe hơi của họ.

Đến năm 1970, hang ô tô Toyota ( Nhật Bản ) đã hoàn thiện phương pháp trên và nâng chúng lên thành lý thuyết Just In Time – JIT.

Từ việc nhận thức đến phương pháp sơ khai của JIT đã phát triển hệ thống dây chuyền sản xuất giúp phát huy được hết những ưu điểm và khắc phục được nhược điểm. Với đội ngũ công nhân có tay nghề thuần thục thì được trang bị hệ thống những máy mọc linh hoạt, đa năng và có khả năng sản xuất theo nhiều mức công suất với nhiều loại sản phẩm trên cùng một dây chuyền.

Bí quyết thành công của Toyota : Không chỉ áp dụng mô hình Just In Time mà thành công của Toyota Nhật Bản còn có thêm những bước cải tiến khác.

– Sản xuất tức thời – Just in time.

– Luồng một sản phẩm – One pieceflow.

– Tự kiểm lỗi – Jikoda.

– Bình chuẩn hóa – Heijunka.

Bình chuẩn hóa: lấy khối lượng đơn hàng trong khoảng thời gian dài, dàn đều chúng và sản xuất đều một lượng như nhau trong mỗi ngày.

Sau này phương pháp Just In Time đã được tiếp tục được 2 giáo sư Hoa Kì là Deming và Juran phát triển và phổ biến trên khắp thế giới.

Với việc kiểm tra sản phẩm đến từ việc kiểm soát của mỗi công nhân tại từng công đoạn khác nhau trước khi chuyển qua công đoạn tiếp theo. Phải đạt yêu cầu họ mới thực hiện công đoạn của mình. Sản phẩm có lỗi, họ loại ra khỏi dây chuyền và ấn nút báo cho toàn hệ thống để điều chỉnh lại kế hoạch.

Không chỉ là một người làm việc đơn thuần. Mỗi công nhân còn đóng vai khách hàng khi nhận sản phẩm từ công đoạn trước chuyển sang và là người bị kiểm tra tại công đoạn sau.

Bất cứ thay đổi nhu cầu nào của khách hàng về sản phẩm đều có thể đáp ứng được ngay.

Khi thực hiện một luồng sản phẩm có rất ít những công việc không tạo ra giá trị gia tăng thêm. Một ví dụ khác đó là tình trạng một nguyên vật liệu bị di chuyển lại giữa các bộ phận (như cách truyền thống). Đây là năng suất thực tạo nên giá trị gia tăng cho sản phẩm.

Với tư duy truyền thống là thực hiện sản xuất số lượng sản phẩm lớn để thu lợi nhuận cao tuy nhiên nếu sản phẩm sản xuất ra quá nhiêu sẽ gây dư thừa và tồn kho lớn. Tốn thời gian để tìm ra sản phẩm hỏng để sửa chữa thì thành một sự lãng phí rất lớn.

Vật tư, bán thành phẩm được chuyển theo qui trình sản xuất từng công đoạn. Không tốn diện tích kho bãi dự trữ.

Sử dụng từng lô hàng nhỏ một nên không cần một qui trình an toàn đặc biệt nào.

Việc để cho công nhân viên của họ tự kiểm tra sản phẩm của mình ngay khi sản xuất ra ở khâu của họ sẽ giúp họ nhận thấy ngay kết quả và mãn nguyện với công việc của mình.

Giảm chi phí vốn đầu tư kho bãi, chi phí xử lí hàng lỗi mốt tồn kho.

Hệ thống này hoạt động với phương thức nhận diện nhu cầu sản phẩm dịch vụ của khách hàng. Ngay khi khách hàng lấy đi sản phẩm thì sản phẩm mới sẽ được sản xuất và bổ sung ngay tức thì (nó được áp dụng phổ biến trong các siêu thị lớn). Nếu khách hàng không sử dụng, hàng còn tồn trong kho (số lượng tối thiểu), hàng sẽ không được sản xuất hay bổ sung.

Hệ thống này hoạt động với phương thức nhận diện nhu cầu sản phẩm dịch vụ của khách hàng. Ngay khi khách hàng lấy đi sản phẩm thì sản phẩm mới sẽ được sản xuất và bổ sung ngay tức thì (nó được áp dụng phổ biến trong các siêu thị lớn). Nếu khách hàng không sử dụng, hàng còn tồn trong kho (số lượng tối thiểu), hàng sẽ không được sản xuất hay bổ sung.

Khách hàng ở đây được hiểu với nghĩa rộng hơn: đó là người công nhân ở công đoạn tiếp theo trong dây chuyền, là nhà phân phối, nhà bán lẻ và người sử dụng cuối cùng.

Để hỗ trợ cho phương pháp sản xuất Just In Time các công cụ hỗ trợ đã lần lượt ra đời và phát huy tác dụng của chúng một cách hữu hiệu hơn. Thẻ báo (Kanban) là một phương pháp hỗ trợ hữu hiệu giúp phương pháp JIT được áp dụng chính xác và hiệu quả hơn. Kanban là hệ thống quản lý thông tin kiểm soát số lượng linh kiện trong từng qui trình sản xuất. Mỗi Kanban được gắn vào hộp linh kiện khi chuyển qua từng công đoạn lắp ráp.

Các công nhân khi nhận linh kiện từ các công đoạn trước phải để lại 1 Kanban đánh dấu việc chuyển giao số lượng linh kiện.

Một khi chu trình đã hết các linh kiện đã được chuyển hết qua các công đoạn trong dây chuyền lắp ráp lúc này các Kanban đã được nhận đầy đủ và báo cáo với bên liên quan để yêu cầu cung ứng linh kiện tiếp theo.

Kanban được áp dụng theo 2 hình thức:

– Thẻ rút (Withdrawal Kanban): chi tiết chủng loại, số lượng linh kiện qui trình sau nhận từ qui trình trước.

– Thẻ đặt (Production – Ordering): chi tiết chủng loại, số lượng linh kiện qui trình sau phải thực hiện.

– Phương pháp Just In Time được áp dụng khá hiệu quả cho các Doanh Nghiệp có hoạt động sản xuất có tính chất lặp đi lặp lại.

– Phương pháp này áp dụng cho những lô hàng nhỏ với qui mô sản xuất gần như nhau và tiếp nhận vật tư trong suốt quá trình sản xuất.

– Luồng hàng hóa trong cả quá trình sản xuất và phân phối sẽ được lập chi tiết cho từng bước sao cho công đoạn tiếp theo được thực hiện ngay sau khi công đoạn trước được hoàn thành. Chính vì thế mà không có công nhân hay thiết bị nào đó phải đợi sản phẩm đầu vào lâu hơn.

Mỗi công đoạn chỉ làm một số lượng sản phẩm / bán thành phẩm đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới.

Những công nhân tiếp nhận sản phẩm ở quy trình tiếp heo sẽ như một khách hàng của quy trình trước. Họ có trách nhiệm kiểm tra và nghiệm thu bán sản phẩm được chuyển đến trước khi thực hiện công việc của mình.

– Sử dụng mô hình Just in time đòi hỏi sự kết hợp chặt chẽ giữa nhà sản xuất và nhà cung cấp. Tăng cường phân công lao động xã hội thông qua hợp tác với các Công ty liên kết.

– Muốn Just in time thành công, Doanh nghiệp cần kết hợp đồng bộ nhiều biện pháp: áp dụng dây chuyền luồng một sản phẩm (sản phẩm được chuyển theo qui trình sản xuất chứ không theo bộ phận chuyên môn nhằm giảm thiểu chi phí vận chuyển), khả năng tự kiểm lỗi (công đoạn sau kiểm tra, nghiệm thu công đoạn trước), bình chuẩn hóa (phân bổ công việc đều mỗi ngày, không có ngày quá bận, ngày ít việc).

Càng ngày các Doanh Nghiệp sản xuất đều nhận ra được giá trị to lớn mà Phương pháp Just In Time mang lại cho họ.

– Giảm tối đa hiện tượng tồn kho, ứ đọng vốn.

– Giảm lao động gián tiếp.

– Công nhân được tham gia sâu trong việc cải tiến, nâng cao năng suất, chất lượng sản phẩm.

– Tăng năng suất nhờ giảm thời gian chờ đợi.

– Giảm áp lực của khách hàng

– Giảm diện tích kho bãi.

– Tăng chất lượng sản phẩm.

– Giảm phế liệu, sản phẩm lỗi.

– Linh hoạt trong thay đổi qui trình sản xuất, thay đổi mẫu mã sản phẩm.