Quản lý rủi ro khi đi dã ngoại cho thanh thiếu niên với tiêu chuẩn ISO 31031

Mới đây Tổ chức Tiêu chuẩn Quốc tế ISO đã cho ban hành bộ tiêu chuẩn ISO 31031 về hướng dẫn cách quản lý tốt các rủi ro cho thanh thiếu niên và các chuyến đi củ...

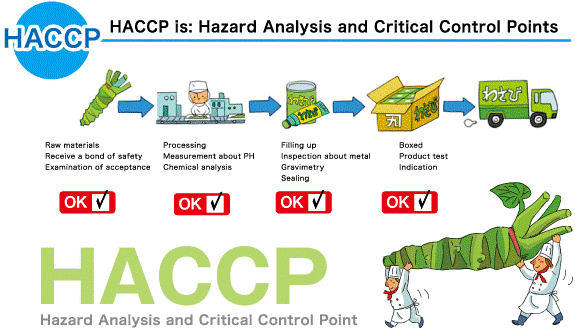

HACCP (Hazard Analysis Critical Control Point) là hệ thống quản lý chất lượng dựa trên cơ sở phấ tích mối nguy cà kiểm soát điểm tới hạn. Hệ thống HACCP là một công cụ hữu ích để phân tích nhằm đảm bảo chất lượng và an toàn vệ sinh thực phẩm. Nội dung tiêu chuẩn này bao gồm những đánh giá có hệ thống đối với từng bước trong quy trình sản xuất chế biến thực phẩm, đồng thời xác định những điểm trọng yếu về an toàn thực phẩm.

Để áp dụng thành công Hệ Thống Quản Lý An Toàn Thực Phẩm HACCP, doanh nghiệp cần thực hiện theo các quy trình sau đây về thủ tục cấp giấy chứng nhận haccp:

Để xây dựng hệ thống HACCP cần thu thập các tài liệu cần thiết, phân tích và đạnh giá các dữ liệu chuyên môn. Do đó, nhóm công tác HACCP phải có kiến thức chuyên môn, bắt buộc phải hiểu rõ tình trạng thực tế của doanh nghiệp và sản phẩm cần phân tích. Các thành viên cần được đào tạo và có đủ hiểu biết về những vấn đề liên quan đến HACCP, để có khả năng phân tích các mối nguy, có thể đưa ra các biện pháp khả thi để ngăn chặn mối nguy.

Mô tả cụ thể các đặc tính, quy cách và độ an toàn của sản phẩm, như là: các thành phần của sản phẩm, đặc tính vật lý và hóa học, cách đóng gói, thông tin an toàn, cách làm ra sản phẩm, hướng dẫn sử dụng, phương pháp bảo quản….

Các sản phẩm thực hiện HACCP là gì ? cần xác định đối tượng tiêu dùng sản phẩm, cần chú trọng đến các đối tượng tiêu dùng đặc biệt như: người già, trẻ nhỏ, phụ nữ mang thai, người có hệ miễn dịch kém. Trong phần thuyết minh sản phẩm cần ghi rõ sản phẩm thích hợp cho đối tượng nào, không dùng cho đối tượng nào, tác dụng và cách sử dụng sản phẩm.

Sơ đồ quá trình sản xuất phải bao gồm toàn bộ phạm vi của chương trình HACCP, các bước trong sơ đồ đều phải rõ ràng, rành mạch. Khi thiết lập sơ đồ, ngoài nhóm công tác HACCP cần có cả người trực tiếp tham gia quá trình sản xuất, để thuận lợi trong việc đưa ra các biện pháp kiểm soát vấn đề ô nhiễm tiềm ẩn.

Nhóm công tác cần kiểm chứng và đánh giá sơ đồ ngay tại nơi sản xuất. Nếu phát hiện có lỗi thì cần sửa đổi và điều chỉnh ngay. Ví dụ như: thay đổi điều kiện vận hành sản xuất, điều chỉnh phương thức sản xuất, cải tiến các thiết trang thiết bị… những điều chỉnh này đều để đảm bảo tính hoàn chỉnh, độ chính xác và khả năng ứng dụng của sơ đồ sản xuất.

Sơ đồ sản xuất là cơ sở của công việc phân tích các mối nguy, do đó, nếu không đánh giá ngay tại chỗ thì không thể xác định được độ chính chác và tính khoa học của nó.

Trong chương trình HACCP, nhóm công tác cần xác định các mối nguy hại phải được loại bỏ hoặc giảm đến mức chấp nhận được để sản xuất thực phẩm an toàn và hợp vệ sinh. Phân tích mối nguy là phần quan trọng nhất của tiêu chuẩn HACCP.

Nhóm công tác cần xác định và liệt kê tất cả các môi nguy (vật lý, hóa học, vi sinh vật) có thể xảy ra trong tất cả các bước: nguyên vật liệu, quá trình sản xuẩt, bán hàng, tiêu dùng, từ đó xác đính và đánh giá tính nguy hại của các mối nguy và đưa ra phương án kiểm soát tương ứng với từng mối nguy.

Các điểm kiểm soát tới hạn CCPs là những điểm mà không nỗ lực khống chế thì sẽ ảnh hưởng đến chất lượng sản phẩm, từ đó gây hại cho sức khỏe người tiêu dùng.

Giảm thiểu các mối nguy là mục tiêu cuối cùng khi thực hiện HACCP. Có thể dùng một điểm kiểm soát tới hạn để kiểm soát nhiêu mối nguy, ngược lại, một mối nguy cũng có thể cần nhiều điểm tới hạn kiểm soát. Kiểm soát được điểm tới hạn hay không phụ thuộc vào cách ngăn chặn, loại bỏ và giảm thiểu đến mức khách hàng chấp nhận được.

Số lượng điểm tới hạn xác định trên độ phức tạp và phạm vi tính chất của quy trình sản xuất. Nhóm công tác HACCP thường sử sụng “cây quyết định”(decision tree) để nhận định điểm tới hạn.

Ngưỡng tới hạn là giá trị được xác định trước cho cáclà giá trị được xác định trước cho các giải pháp an toàn, nhằm kiểm soát hoặc loại bỏ các mối nguy tại một CCP trong toàn bộ quá trình sản xuất.

Một CCP có thể có nhiều ngưỡng tới hạn. Để xác định ngưỡng toái hạn, cần căn cứ trên các quy định về an toàn vệ sịnh của nhà nước, tiêu chuẩn quốc tế, tài liệu khoa học...Để các chỉ tiêu kiểm soát không vượt ngưỡng tới hạn, cần xác định giới hạn an toàn để tại đó tiến hành điều chỉnh quá trình sản xuất, ngăn ngừa khả năng vượt ngưỡng tới hạn.

Mục đích của hệ thống giám sát điểm tới hạn là theo dõi quá trình sản xuất, phát hiện sai lệch, đưa ra tài liệu kiểm soát sản xuất. Sử dụng kết quả giám sát để điều chỉnh sản xuất và duy trì kiểm soát, từ đó đảm bảo điểm tới hạn CCP đều trong phạm vị quy định.

Giải pháp khắc phụ được thực hiện để giải quyết điểm tới hạn bị mất kiểm soát. Các giải pháp này phải khắc phục được 2 vấn đề: đưa quá trình sản xuất trở lại trong tầm kiểm soát và xử lý các sản phẩm khi điểm tới hạn mất kiểm soát.

Những biện pháp khắc phục này đều cần ghi lại rõ nguyên nhân và trách nhiệm trong hồ sơ HACCP.

Tiến hành đánh giá là để xác nhận tính chính xác của chương trình HACCP. Thông qua đánh giá để biết triển khai HACCP đã chuẩn hay chưa, có điểm đảm bảo an toàn thực phẩm hay không, từ đó điều chỉnh, cải thiện hệ thống.

Nội dung đánh giá bao gồm: xác minh quy trình vận hành HACCP phù hợp với sản phẩm không, việc kiểm soát mối nguy đã toàn diện và hiệu quả hay chưa; kiểm tra hệ thống giám sát và giải pháp khắc phụ còn thích hợp áp dụng hay không.

Ghi chép quy trình thực hiện thành văn bản là chứng cứ cho việc thực hiện áp dụng hệ thống, không có văn bản thì giống như chưa thực hiện. Do đó, ghi chép kịp thời, cẩn thận và chính xác, đồng thời lưu trữ các văn bản là một bước không thể thiếu. Việc ghi chép và lưu trữ hồ sơ phải phù hợp với tiêu chuẩn và tính chất của quá trình hoạt động.

Các văn bản cần lưu trữ: thuyết minh các biện pháp thực hiện hệ thống HACCP, dữ liệu sử dụng để phân tích mối nguy, các quyết định liên quan đến an toàn sản phẩm, hồ sơ giám sát, hồ sơ do người thực hiện và người đánh giá ký tên, hồ sơ về các sai lệch và giải pháp khắc phục, báo cáo đánh giá; bảng kế hoạch HACCP, bảng công việc phân tích mối nguy, báo cáo & tổng kết của nhóm công tác HACCP...

Ngoài 12 bước trên, thủ tục cấp giấy chứng nhận haccp còn có việc đào tạo nhận thức cho toàn bộ nhân viên về hệ thống cũng là một yếu tố hết sức quan trọng. Thông qua việc nâng cao nhận thức của toàn thể mọi người về chất lượng & an toàn sản phẩm và tiêu chuẩn HACCP - quản lý an toàn thực phẩm sẽ đem lại thành công cho việc áp dụng hệ thống này.

>>> Lợi ích và tầm quan trọng của HACCP

| ✅⭐ Dịch vụ trọn gói | 🔴 KNA CERT Cung cấp nhiều Dịch vụ trọn gói cho quý khách hàng ! |

| ✅⭐ Thủ tục đăng ký nhanh gọn | 🔴 Với đội ngũ chuyên gia giàu kinh nghiệm, KNA Cert cung cấp dịch vụ chuyên nghiệp nhất cho quý khách hàng |

| ✅⭐ Chính sách hậu mãi sau chứng nhận | 🔴 salesmanager@knacert.com |

| ✅⭐ Chi phí tốt | ☎️ 093.2211.786 |

Chia sẻ đến bạn bộ Tiêu chuẩn HACCP pdf