TPM LÀ GÌ?

TPM (Total Productive Maintenance) là một phương pháp quản lý nhằm duy trì hiệu suất thiết bị tổng thể. Khái niệm này được Viện Bảo dưỡng Nhà máy Nhật Bản (Japan Institute of Plant Maintenance – JIPM) giới thiệu lần đầu vào năm 1971. Cho tới những năm 1980, tiêu chuẩn TPM bắt đầu trở nên phổ biến ở nhiều nơi trên thế giới nhờ cuốn sách “Introduction to TPM và TPM Development Program” của Seiichi Nakajima

Triết lý của phương pháp này là công nhân vận hành máy phải có trách nhiệm bảo dưỡng máy móc, thiết bị hằng ngày còn bộ phận chuyên trách bảo dưỡng sẽ quản lý và đảm đương các công tác bảo dưỡng quan trọng định kỳ. TPM cần phải được thực hiện có hiệu lực trên cơ sở toàn bộ tổ chức thì mới có hiệu quả.

Hiệu quả của TPM được đo bằng chỉ só Hiệu suất thiết bị toàn bộ (OEE). Số liệu của các cuộc nghiên cứu cho thấy OEE trung bình của các nhà máy sản xuất khoảng 60%, những nhà máy được quản lý tốt theo tiêu chuẩn thế giới phải có OEE đạt 85% trở lên.

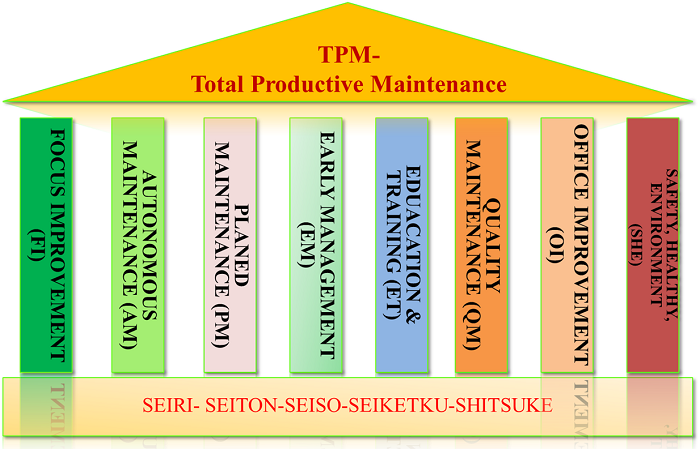

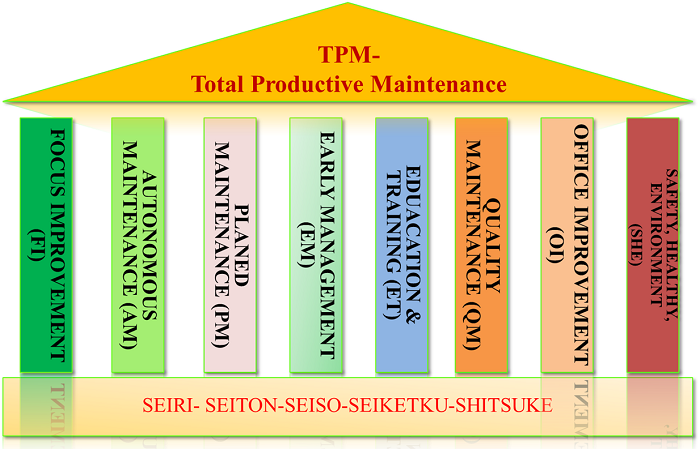

8 TRỤ CỘT CỦA TPM

8 Trụ cột TPM đều tập trung vào các kỹ thuật chủ động và phòng ngừa để cải thiện độ tin cậy của máy móc, thiết bị. Các trụ cột TPM bao gồm:

- 5S: Đây là nền tảng của TPM, giúp phát hiện các vấn đề để tiến hành các hoạt động cải tiến trong TPM

- Autonomus Maintenance (Jishu Hozen) – Bảo dưỡng tự chủ giúp công nhận vận hành máy:

- Biết bảo dưỡng, sửa chữa và nhận diện được các hư hỏng của máy ở một mức độ nhất định

- Hiểu về kết cấu và chức năng của máy

- Hiểu về quan hệ giữa máy móc và chất lượng

- Quen với việc tuân thủ nghiêm ngặt các quy định vận hành máy

- Có biện pháp khắc phục nhanh chóng và phù hợp khi có sự có máy xảy ra

- Focus Improvement (Kobetsu Kaizen) – Cải tiến có trọng điểm

- Trụ cột TPM này Phụ thuộc vào tình hình thực tế ở từng thời điểm để lựa chọn vấn đề ưu tiên cần cải thiện

- Khuyến khích sáng kiến của các cá nhân hoặc các bộ phận trong tổ chức

- Planned Maintenance – Bảo dưỡng có kế hoạch

- Thực hiện phương châm “Phòng bệnh hơn chữa bệnh”

- Tránh dừng máy, tránh các lỗi lặp lại, tăng tuổi thọ máy, giảm thời gian sửa chữa và chi phí cho công tác bảo trì

- Có kế hoạch sử dụng phù hợp máy móc, thiết bị ngay từ bắt đầu đưa vào hoạt động

- Quality Maintenance (Hinshisu Hozen) – Duy trì chất lượng

- Xây dựng, quản lý và duy trì hệ thống quản lý chất lượng tốt

- Kiểm soát chất lượng từ khâu đầu tiên tới khâu phân phối và hậu mãi

- Có hệ thống khắc phục và phòng ngừa

- Phân tích quá trình sản xuất để tìm ra các điểm dễ xảy ra lỗi và tiến hành khắc phục

- Training – Đào tạo

- Triển khai các hoạt động đào tạo theo tiêu chuẩn

- Việc đào tạo phải đảm bảo chất lượng, hiệu quả

- Office TPM – Hoạt động TPM tại các phòng ban

- Thu thập, xử lý, cung cấp thông tin, phục vụ các nhu cầu khác của sản xuất

- Gián tiếp hỗ trợ bộ phận sản xuất

- Safe, Health and Environment (SHE) – An toàn, Sức khỏe và Môi trường: Hướng tới không có tai nạn lao động, không có bệnh nghề nghiệp, không tác động xấu tới môi trường

8 trụ cột của TPM

CÁC BƯỚC TRIỂN KHAI TPM

Những bước triển khai TPM bao gồm 4 giai đoạn chính theo quy trình: Chuẩn bị - Giới thiệu – Thực hiện – Duy trì. Tùy thuộc vào quy mô và nền tảng của tổ chức mà quy trình này có thể kéo dài từ 3-5 năm để hoàn thiện hoàn toàn. Cụ thể các bước triển khai TPM như sau:

- Giai đoạn chuẩn bị (3 – 6 tháng)

- Bước 1: Lãnh đạo cao nhất giới thiệu TPM

- Bước 2: Đào tạo và giới thiệu TPM

- Bước 3: Hoạch định cách thức tổ chức tiến hành thực hiện TPM

- Bước 4: Thiết lập các chính sách cơ bản và mục tiêu của TPM

- Bước 5: Trình bày kế hoạch phát triển TPM

- Giai đoạn giới thiệu TPM

- Bước 6: Bắt đầu TPM (hoạch định và thực hiện)

- Giai đoạn thực hiện

- Bước 7: Cải tiến hiệu suất của mỗi thiết bị trong dây chuyền sản xuất

- Bước 8: Tổ chức công việc bảo dưỡng

- Bước 9: Thực hiện công việc bảo dưỡng có kế hoạch trong bộ phận bảo trì

- Bước 10: Đào tạo nâng cao kỹ năng bảo dưỡng và vận hành máy

- Bước 11: Tổ chức công việc quản lý thiết bị

- Giai đoạn củng cố, duy trì

- Bước 12: Duy trì và thực hiện hoàn chỉnh TPM ở mức độ cao hơn

Trên đây KNA đã chia sẻ đến bạn những bước triển khai TPM và 8 trụ cột của TPM cho bạn hiểu. Mọi thắc mắc đến TPM và các công cụ cải tiến năng suất khác xin liên hệ KNA để được hỗ trợ. Hotline: 093.2211.786