Hướng dẫn kiểm soát nhiệt độ HACCP

Kiểm soát nhiệt độ trong quy trình HACCP đóng vai trò quan trọng trong việc đảm bảo an toàn thực phẩm và ngăn chặn nguy cơ ngộ độc thực phẩm. Đây là yếu tố cần....

Đầu tiên, chu trình này được đề xuất bởi Walter Shewhart và sau đó được phát triển bởi William Deming, chu trình PDCA đã trở thành một khuôn khổ rộng rãi cho những cải tiến không ngừng trong sản xuất, quản lý và các lĩnh vực khác.

PDCA là một phương pháp bốn giai đoạn đơn giản cho phép các đội tránh các lỗi lặp lại và cải thiện các quy trình.

Trong bài viết chi tiết dưới đây về PDCA, KNACert sẽ cung cấp cho độc giả những thông tin chính sau:

Plan - Do - Check - Act (hay Vòng tròn PCDA) là một chu trình được nghiên cứu và phát triển bởi Tiến sĩ Walter Shewhart và được biết đến rộng rãi là nhờ Tiến sĩ Edward Deming – Đây là 2 cha đẻ của lý thuyết quản lý chất lượng hiện đại.

Cụm trừ P-D-C-A là viết tắt của:

Khái niệm PDCA là một vòng quá trình (chu trình hay quy trình) cho sự thực hiện việc thay đổi, việc theo dõi và lặp đi lặp lại, sẽ dẫn đến những cải tiến liên tục trong quá trình đã được đưa vào áp dụng. Ngày nay, PDCA được ứng dụng trong hầu hết các lĩnh vực của cuộc sống.

Một ví dụ về chu trình PDCA đó là khi bạn lựa chọn sử dụng dịch vụ của một nhà cung cấp dịch vụ viễn thông không dây:

Đây là mô hình cho sự cải thiện được duy trì liên tục, thích hợp hơn là việc chỉ sửa chữa nhanh chóng một lần, và đó là lý do chúng được đưa vào trong tiêu chuẩn ISO 9001. Tiêu chuẩn ISO 9001 đã, đang là mục tiêu chính,của việc cải tiến liên tục trong Hệ thống quản lý chất lượng hiện đại.

Chu trình PDCA được dùng khi:

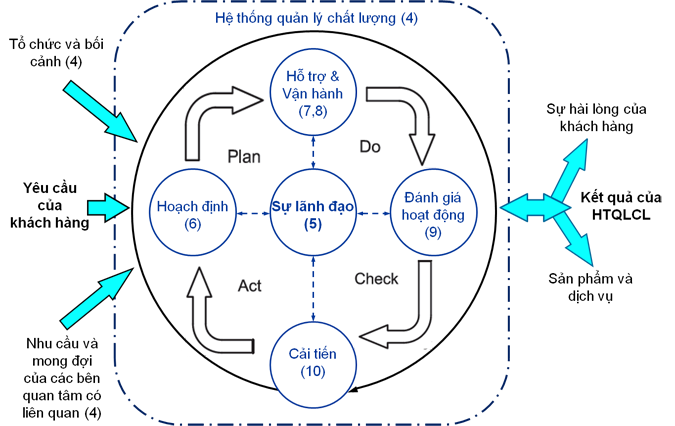

Trong phần giới thiệu về chứng nhận ISO 9001, có một sự giải thích về quá trình tiếp cận và quá trình đó quan trọng ra sao để việc thực thi Hệ thống quản lý chất lượng tuân theo những yêu cầu của tiêu chuẩn ISO 9001.

Thêm vào đó, có những lưu ý về một phương pháp luận được biết tới là “Plan - Do - Check - Act” đã được đưa vào trong tất cả quá trình. Sau đó, nó sẽ hiển thị mô hình đồ họa cho thấy được cái nhìn tổng thể rất đơn giản về những yêu cầu tiêu chuẩn phù hợp ra sao trong một chu trình PDCA.

Dưới đây, KNA Cert sẽ mô tả lại cách hoạt động của chu trình cải tiến liên tục trong Hệ thống quản lý chất lượng (với các số đề mục của ISO 9001 trong ngoặc)

Lên kế hoạnh là một trong những phần lớn nhất trong Hệ thống quản trị chất lượng (gọi tắt là Quality Management System - QMS) và bắt đầu với việc thấu hiểu trong phạm vi của tổ chức và nhu cầu của từng bộ phân, phòng ban quan tâm tới QMS (4.1 & 4.2), điều đó dùng để xác định phạm vi của QMS và quá trình QMS (4.3 & 4.4).

Tiếp theo là sự cam kết của lãnh đạo trong công ty trong việc hướng tổ chức tập trung vào khách hàng bằng việc xác định vai trò và trách nhiệm của tổ chức và bằng việc thành lập chính sách chất lượng để đưa toàn thể QMS làm trọng tâm (5.1, 5.2 & 5.3).

Bước tiếp theo của việc lên kế hoạch là nhận diện và ghi lại những rủi ro và cơ hội của QMS, bao gồm việc thành lập và lên kế hoạch cho chất lượng mục tiêu và thay đổi việc hỗ trợ việc cải tiến liên tục (6.1, 6.2 & 6.3).

Bước cuối cùng là nhận diện và thực thi viêc hỗ trợ toàn thể bộ máy cho phép bạn hoàn thành carry out các kế hoạch của mình. Điều này bao gồm mục (7.1), thẩm quyền nhận diện (7.2), nhận thức (7.3), các mối liên kết (7.4) và bố trí lại quá trình để tạo và kiểm soát các thông tin đã được ghi chép vào tài liệu 7.5).

Lên kế hoạch sẽ là vô dụng nếu kế hoạch không được hoàn thành. Sự kiếm soát cần được nhận diện cho quá trình hoạt động của QMS, những yêu cầu về sản phẩm và dịch vụ cần được nhận diện (8.2), phác thảo mở rộng (8.3), kiểm soát địa điểm trong việc cung cấp quá trình, dịch vụ và sản phẩm bên ngoài (8.4).

Quá trình sản xuất sản phẩm hoặc dịch vụ cần được hoàn thành với việc kiểm soát việc phát hành sản phẩm và dịch vụ ( 8.5 & 8.6), bất cứ sự không phù hợp nào của dịch vụ và sản phẩm cần được ghi lại (8.7). Ngắn gọn lại là hoạt động trong việc tạo ra dịch vụ và sản phẩm cung cấp cho khách hàng cần phải được hoàn thành.

Có một vài yêu cầu trong tiêu chuẩn có thể kiểm tra được quá trình trong QMS để đảm bảo rằng chúng hoạt động đúng chức năng như kế hoạch được đề ra cho chúng. Sẽ có nhu cầu được giám sát, đo lường, phân tích và đánh giá sản phẩm hoặc dịch vụ để đảm bảo chúng đáp ứng được yêu cầu, quá trình được sử dụng đầy đủ và hiệu quả, và sự thỏa mãn của khách hàng cần được đáp ứng (9.1). Kiểm tra nội bộ (9.2) của quá trình là chìa khóa để đánh giá hiệu quả của toàn hệ thống. Xa hơn nữa là quá trình đánh giá quản lý (9.3), việc tất cả những đánh giá và phê bình của dữ liệu giám sát để thay đổi và lên kế hoạch giải quyết vấn đề xảy ra.

Act trong trường hợp này bao gồm những hành động cần thiết để giải quyết bất cứ vấn đề nào được phát hiện trong các bước cần kiểm tra. Cải thiện (10.1 & 10.3) là toàn thể những tiêu đề cho các bước hành động này(10.1) với các hành động của việc giải quyết những điều không phù hợp và hành động cần khắc phục (10.2), để loại ra những nguyên nhân của việc không phù hợp thực tế hoặc tiềm tàng như một bước đầu tiên trong hành động để cải thiện hệ thống.

Như đã đề cập, chu trình sẽ bắt đầu lại từ đầu để đảm bảo có những kế hoạch phù hợp để được cải thiện hơn nữa. Việc tìm kiếm trong suốt quá trình Kiểm sát Nội bộ trong giai đoạn “Check” có thể dẫn đến những hành động cần sửa đổi đến từ giai đoạn “Act”, chu trình này sẽ yêu cầu thay đổi trong việc lên kế hoạch để đáp ứng được việc những yêu cầu nâng cấp, sửa đổi trong giai đoạn “Do”.

Đánh giá Quản lý xem xét kết quả của Kiểm sát nội bộ, những hành động cần sửa đổi và nguồn lực đầu ra dự kiến sẽ hỗ trợ bất kỳ sự thay đổi nào. Nguồn lực được đánh giá và tăng lên, giảm đi hoặc sắp xếp, phân bổ lại theo nhu cầu bức thiết của kinh doanh. Việc này dẫn đến vòng lặp khác của quá trình thực hiện kế hoạch, và chu trình tiếp tục hoạt động.

Một ví dụ là nếu công ty của bạn cắt giảm được 5% phần phế liệu bằng việc tạo ra sự thay đổi đôi chút từ quá trình, sự thay đổi đó đã được thực hiện và quá trình đã chạy, việc kiểm tra quá trình cho thấy bạn có thể cắt giảm một lượng 3% phế liệu, và bạn đã thực hiện điều chỉnh để tạo nên sự cải tiến hơn nữa. Kế hoạch tiếp theo cho quá trình có thể tạo ra sự thay đổi thêm và cắt giảm thêm 4% phế liệu trong năm tới.

Mục đích của QMS là làm việc hướng tới việc cải thiệt năng suất chất lượng trong doanh nghiệp .Bởi vị chỉ với việc thông qua cải tiến năng suất chất lượng sẽ giúp công ty thêm lợi thế trong thị trường ngày càng cạnh tranh khốc liệt

Bằng việc sử dụng chu trình PDCA sẽ giúp doan nghiệp tập trung các quá trình và mục tiêu của Hệ thống quản lý chất lương (QMS) hướng tới sự cải tiến mong muốn này, dẫn tới việc tối ưu được thời gian và chi phí tránh lãng phí các nguồn lực trên.

Với việc cải thiện năng suất lao động là mục tiêu của QMS thì việc tăng giá trị và bền bỉ hơn trong kinh doanh là điều nằm trong tầm tay doanh nghiệp.

Liên hệ ngay với KNA Cert để được Chứng nhận ISO 9001. Chúng tôi ở đây đồng hành cùng sự phát triển của mỗi doanh nghiệp.