Hướng dẫn kiểm soát nhiệt độ HACCP

Kiểm soát nhiệt độ trong quy trình HACCP đóng vai trò quan trọng trong việc đảm bảo an toàn thực phẩm và ngăn chặn nguy cơ ngộ độc thực phẩm. Đây là yếu tố cần....

Áp dụng HACCP vào việc xây dựng quản lý chất lượng ngành thủy sản

OPRP là viết tắt cho cụm từ Operational Prerequisite Program. Theo đó, ISO 22000 định nghĩa OPRP là biện pháp/ sự kết hợp của nhiều biện pháp kiểm soát nhằm ngăn ngừa/ giảm thiểu những mối nguy về an toàn thực phẩm có ý nghĩa tới mức có thể chấp nhận được. OPRP trong HACCP/ISO 22000 thường được áp dụng khi tiêu chí hành động cùng việc đo lường hoặc quan sát cho thấy hiệu lực của sự kiểm soát với quá trình.

Về bản chất, OPRP chính là một dạng PRP đặc biệt. Một số OPRP có thể đo lường được, một số khác lại chỉ có thể quan sát. Nhưng chúng đều không có giới hạn tới hạn mà được kiểm soát dựa trên giới hạn về mặt hành động/ tiêu chí hành động.

PRP theo định nghĩ là một điều kiện đầu tiên gồm các hoạt động cần thiết trong tổ chức để duy trì ATTP (an toàn thực phẩm). Chương trình tiên quyết PRP có thể là những điều kiện và/ hoặc những hoạt động cần thiết để duy trì môi trường về vệ sinh trong toàn bộ chuỗi thực phẩm. Đảm bảo môi trường đó là phù hợp cho việc sản xuất, chế biến thực phẩm được diễn ra an toàn, ngăn ngừa nguy cơ thực phẩm bị bẩn.

Về bản chất, Xây dựng PRP để duy trì môi trường vệ sinh cho sản xuất, chế biến và/hoặc xử lý sản phẩm. PRP không thực hiện cho kiểm soát các mối nguy trong quá trình chế biến.

Một số ví dụ về PRP thường gặp:

| An toàn nguồn nước | Bề mặt tiếp xúc | Chống nhiễm chéo |

| Bảo vệ sản phẩm không bị nhiễm chéo | Vệ sinh cá nhân | Sử dụng bảo quản hóa chất |

| Sức khỏe công nhân | Kiểm soát chất thải | Kiểm soát động vật gây hại |

Theo định nghĩa của ISO 22000:2018 có nêu rõ CCP là viết tắt của cụm từ Critical Control Point - Điểm kiểm soát tới hạn. Thuật ngữ này được định nghĩa là một bước mà ở đó, một hoặc một vài biện pháp kiểm soát sẽ được áp dụng nhằm ngăn chặn hoặc loại bỏ các mối nguy về an toàn thực phẩm. Hoặc giảm thiểu chúng tới mức có thể chấp nhận được. Các mối nguy này có thể là mối nguy về hóa học, vật lý hoặc sinh học.

Làm rõ thêm: Giới hạn tới hạn: giá trị có thể đo được để tách biệt khả năng chấp nhận khỏi mức không thể chấp nhận. (Ví dụ, nhiệt độ, thời gian, pH, hàm lượng chất ô nhiễm…)

Xem thêm: CCP là gì ? Các cây quyết định CCP trong hệ thống HACCP

Nguồn gốc hình hành CCP - điểm kiểm soát tới hạn và Chương trình tiên quyết - PRP đến từ Phân tích mối nguy và điểm kiểm soát tới hạn (Hazard Analysis and Critical Control Point –HACCP).

Được biết hệ thống HACCP là công cụ quản lý đánh giá rủi ro do Công ty Pillsbury hợp tác với NASA từ những năm 1960 để đảm bảo an toàn thực phẩm cho các phi hành gia. Hệ thống HACCP giúp xác định mối nguy và các biện pháp kiểm soát để đảm bảo ATTP cho phi hành gia. HACCP yêu cầu xác định các mối nguy tiềm ẩn (CCP) bằng cách áp dụng các kỹ thuật đánh giá rủi ro, đầu ra là các biện pháp kiểm soát thích hợp và CCP.

Nếu xây dựng hệ thống an toàn thưc phẩm theo ISO 22000. Khi xác định CCP sẽ có thêm Thuật ngữ Chương trình tiên quyết hoạt động (Operational Prerequisite Program- oPRP).

>>> Bạn có thể xem thêm: Tiêu Chuẩn ISO 22000 PDF

Các biện pháp được sử dụng trong PRP tập trung vào việc tạo dựng một môi trường đảm bảo an toàn vệ sinh cho thực phẩm. Các biện pháp có tác động tới sự phù hợp và mức độ an toàn của thực phẩm.

Trong đó, OPRP và CCP đều là các biện pháp/ sự kết hợp các biện pháp kiểm soát áp dụng trong môi trường sản xuất, chế biến. Thông thường nó sẽ được thực hiện sau khi PRP được triển khai.

PRP không đặc biệt hướng tới việc kiểm soát một mối nguy cụ thể nào. Hay nói PRP sẽ kiểm soát tất cả các mối nguy không cụ thể hoặc không đáng kể

Ngược lại, OPRP cùng CCP tập trung vào kiểm soát cụ thể từng mối nguy/ nhóm mối nguy đáng kể có thể gây ra mất an toàn vệ sinh thực phẩm.

Với PRP, biện pháp kiểm soát không được thiết lập cụ thể cho từng mối nguy mà chỉ được tiếp cận theo hướng ngăn ngừa sự nhiễm bẩn cho thực phẩm. Cùng với đó là các biện pháp đảm bảo điều kiện vệ sinh môi trường chế biến, sản xuất đạt chuẩn.

Còn với OPRP và CCP, biện pháp kiểm soát được thiết lập hướng tới việc ngăn ngừa/ giảm thiểu các mối nguy có ý nghĩa tới mức có thể chấp nhận được. Cụ thể hơn là giữ các sản phẩm luôn được an toàn hoặc làm các sản phẩm không an toàn trở thành an toàn.

Nếu như PRP không yêu cầu phải xác nhận giá trị sử dụng thì cả OPRP và CCP đều cần phải thực hiện việc làm này. Cụ thể là xác định các tiêu chí hành động đối với OPRP và các tiêu chí giới hạn tới hạn đối với CCP.

PRP không yêu cầu doanh nghiệp cần phải thiết lập giới hạn chấp nhận cho các mối nguy cần được kiểm soát. Ngược lại, OPRP và CCP đều đòi hỏi doanh nghiệp cần phải xác định rõ ràng về giới hạn chấp nhận trong sản phẩm cuối cùng theo từng mối nguy đáng kể đã được xác định trước đó.

Khi vận hành các PRP và xảy ra sai lỗi hay các điểm không phù hợp, doanh nghiệp cần phải xác định và phân tích, đánh giá nguyên nhân cùng hậu quả của nó. Căn cứ vào đó để đưa ra các hành động khắc phục hoặc điều chỉnh cho các PRP liên quan sao cho phù hợp.

Về phía OPRP và CCP, khi có sai lỗi xảy ra, sản phẩm sẽ được xếp vào nhóm thực phẩm không an toàn tiềm ẩn. Tùy thuộc vào sai lỗi cụ thể ra sao, doanh nghiệp sẽ cần phải có những hành động khắc phục, xử lý phù hợp cho quy trình/ sản phẩm đó. Bao gồm việc thu hồi, tái chế, xử lý tiếp đến mức chấp nhận được, chuyển sang mục đích sử dụng khác hoặc tiêu hủy.

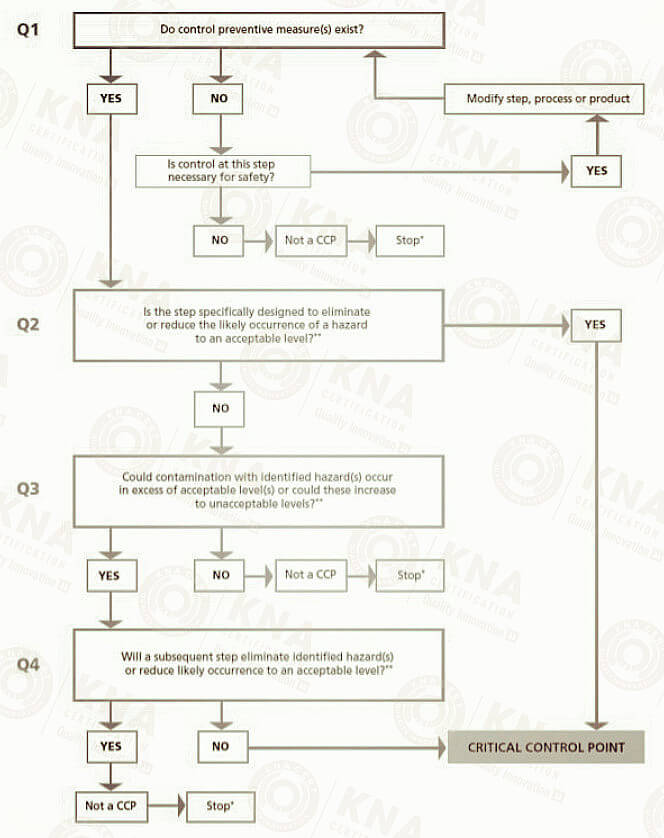

CÁC CÁCH ĐỂ XÁC ĐỊNH OPRP VÀ CCP

Lưu ý: Khi các định các điểm CCP thì không được sử dụng cây quyết định CCP trước khi hoàn chỉnh việc phân tích mối nguy. Điều này có thể gây ra việc xác định các CCP không cần thiết cho việc kiểm soát sự an toàn của sản phẩm.

Trên đây là những kiến thức mà KNACERT muốn chia sẻ đến bạn. Nếu bạn là người quản lý chất lượng trong chuỗi thực phẩm, bạn sẽ không xa lạ về các thuật ngữ CCP, OPRP, PRP. Hãy hiểu thật rõ sự khác nhau giữa OPRP và CCP, PRP để không gây ra những nhầm lẫn.